2023年5月24日

阪急2800系完成間近の2018年、灯火制御用デコーダ(LaisDCC製のFunction only decoder)の1つが走行中に焼損したことがありました。この時は商品のバラツキの問題だろうと推測して、同じデコーダーを取り替えて済ましました。

その時以外は問題がなかったのですが、いろいろと思い返してみると、一部のN用・HO用デコーダーにはDCCの線路電圧が高すぎるのかもしれないと思うようになりました。

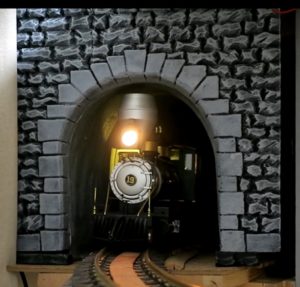

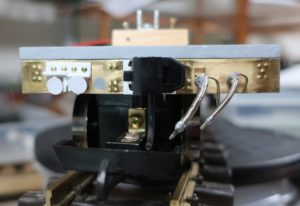

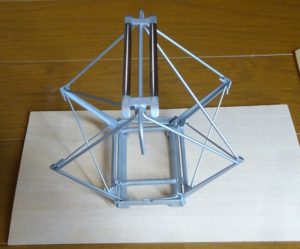

現在のレイアウトでは、1・GとHOのいずれにも1台のESU ECoS 50200の出力を手元スイッチで切り替えて使っています。NはDC制御のままです。

2010年頃に買ったECoS 50000は2014年に画面が陥没して壊れ、カラー画面になったECoS 50200に買い換えました。買い換えた時、ESUのサイトに、HO以下の小型模型ユーザーの要望があったので電源アダプターの電圧を可変にした、と記載されていたのを思い出しました。その頃はあまり気にしないで、同じ電源で1・GとHOの両方を動かしてきています。

まさに遅まきながらですが、ECoSへのDC電源電圧とECoSからの線路電圧を確認してみることにします。

現在使っているECoS 50200のスイッチング電源アダプターの電圧です。購入時のままでしたが、19Vを超えていました。

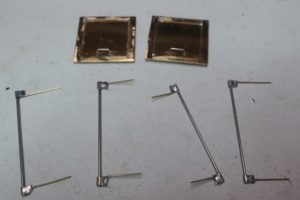

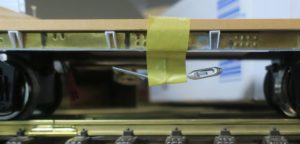

この電圧で線路上はどうなっているかを調べたいのですが、線路上はDCCの矩形波(10KHz程度)です。このDMM(ディジタル・マルチメーター)はACの実効値(RMS電圧)測定ができると謳っていますが、1KHzまでなので、残念ながら1桁足りません。取り急ぎ、安直にブリッジダイオードを挟んだ簡易測定用ケーブルを作りました。

これでHOレイアウトの線路上電圧を調べました。DMMのDC電圧測定です。まあ、高周波の脈流でしょうけど。

16Vが出ています。感覚的にはHOで上限いっぱいのイメージです。この電圧は搭載デコーダーのみならず、同じブリッジダイオードを使った室内灯などにも印加されています。

この時、10年ほど前に廃番大特価で買ったテクトロの40MHzオシロスコープがあるのを思い出して、急いで引っ張り出しました。

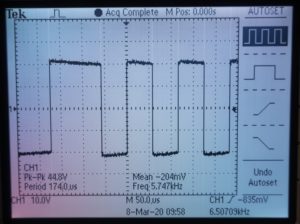

このオシロは初めて使ったのですが、オート・セッティングで単発波形がきれいに出ました。

周波数は6.5KHzで、電圧はPeak-to-Peakで44.8Vになっています。目盛りを眺めると、DMMで出た16Vより少し高そうな感じです。実効値の測定はできないので、雰囲気としては電源アダプターの出力電圧から1割くらい低くなっているようです。

線路上に16~17Vというのは、1・Gでは低い感じですが、小さなデコーダーを使うHOでは高すぎるような気がします。Nゲージでは上限を超えているかもしれません。

メルクリンはHOで20Vくらいが推奨値と聞いたことがありましたし、ESUは元々メルクリンのディジタル部門だったそうなので、設定電圧は高いめでECoSを作っているのでしょうか。そのため、メルクリン方式ではないHOのDCCでは高すぎるために、ESUはアダプター電圧を可変にしたのかもしれません。

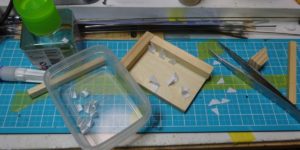

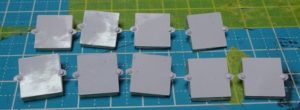

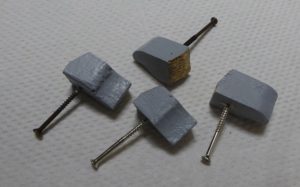

電圧可変となったECoS 50200付属の電源アダプター(左)と、電圧固定の50000のアダプター(右)を並べてみました。

50200のアダプターの側面に小さなネジが見えます。可変抵抗器のようです。このネジを回して出力電圧を変更します。

裏の仕様表示です。どちらも90VAです。

古い50000用の出力電圧は固定で、18.14Vです。

ユーザーとしては、電源アダプターの出力電圧設定という「生半可」な方法ではなく、ECoS側で線路出力電圧がコントロールできるようにしてほしいと願うのですが、後継機の50210も容量が150VAにアップしただけで、基本は変わっていません。

線路上の電圧設定に関しては、デコーダーの特性(制約)について調べる必要がありますが、個別のデコーダーの説明書に線路上電圧の上限値を明確に指定している製品はほとんど見当たりません。

Laisdccの説明書には次のように書かれています。

We set our decoder specifications at “Standards compatible” NMRA track voltages – please be aware that while US based systems meet this specification all of the time, many EU made controllers will often have track voltages well in excess of DCC standards recommendations and while our decoders will still perform reliably and well irrespective of your systems actual output voltage, we do suggest that if it is higher than the standards say it should be then a slightly more conservative current draw rating should be assumed.

(訳)当社のデコーダーはNMRAの指定する線路上電圧の「標準仕様」に基づいています。米国製のDCC制御器はこの仕様を満たしていますが、多くのヨーロッパ製のDCC制御器はこの標準電圧を超えています。当社のデコーダーはそれらを気にしないでいいように作られているものの、標準電圧を超えている場合には、電流対策を施しておくことをお勧めします。

ここに出てくるNMRA(NATIONAL MODEL RAILROAD ASSOCIATION)は米国の鉄道模型愛好家+模型関連会社などの団体で、鉄道模型に関する仕様を決めています。

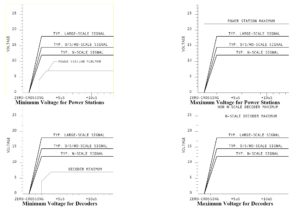

NMRAの資料「S.9.1 Electrical Standards for Digital Command Control 2006」には次の図が載っています。

これを見ると、DCC制御器への入力電圧は7V~22Vの範囲で、N用の典型例(typical)は12V、HO用の典型例は15V、1・G用の典型例では18Vとなっています。一方、デコーダへの入力電圧の典型例はHOでは14.5V、1・Gでは18Vとなっています。

Typicalという英語を典型例と書きましたが、これはNMRAの基準や指針というほどの強制の意味はないようで、すでに発売されている機器の分布を参照した「参考」という程度のように読めました。しかも、これらの資料は13年前ですから、最新の機器がどうであるかを反映しているかはよくわかりません。

ただ、従来のDC駆動用のパワーパックはおおよそ最大電圧が上記の値に近いように思えますし、駆動される電動モーターもそれくらいの電圧が少し余裕を持った最大回転と考えられます。

また、メーカーによっては、「NMRAに準拠」していると製品に書いていることがあり、その場合はほぼ上記の値を設定しているように思えます。

また、NMRAのDCC制御器テスト指針(2007)では、DCC制御器からの出力(線路上の)電圧は上記の図で示された電圧+2Vが最大とすることになっています。

一方、DCCWikiには次の表が載っています

| Common DCC Track Voltages by Scale | |||||

|---|---|---|---|---|---|

| DCCWiki.com | |||||

| Z | N | H0 | S | 0 | Large Scale |

| 10 − 12 | 12 − 14 | 14 − 16 | 20 − 22 | ||

通常、DCC制御器への電源はDCで、制御器からの出力(線路上)は高周波ACですから、簡単に比較はできませんが、電圧で20%くらい下がっています。

まだ調査途中ですが、ここまでをアップしておきます。