2017年9月1日

鉄道の線路は、レールと枕木だけではなく、枕木を支える道床(主に砕石)と、その下の路盤までが含まれます。模型も同じで、路盤をレイアウトに作って、その上に道床と枕木とレールを載せることになります。でも、ふつうに線路と呼ぶ場合は、レール+枕木(+道床)だけを指すことが多いようです。

鉄道であるからには模型でも金属製のレールは不可欠です。現代の実物のレール形状は軌間(ゲージ)とはあまり関係なく、世界的に高炭素鋼で作られた、次のような断面の「平底レール」が使われています。

レールは通過車両による負荷に合わせて大きさ(主に高さ)が違い、1mあたりの重さで区別されています。たとえば、JRの新幹線、一部の在来線・一部の私鉄は60kgですが、多くは50kg以下のようです。本州の初期の鉄道はイギリス製の60ポンド(約30kg)、北海道の開拓鉄道ではアメリカ製の30ポンド(約15kg)、いずれも「錬鉄」製のレールが使われたそうです。

レール集電の電動模型のレールは、加工が容易で導電性の高い洋白(洋銀:ニッケルシルバー)、真鍮(黄銅:ブラス)、アルミなどで作られています。中には鉄もあります。レールは金属製ですが、枕木や道床はほとんどプラスチック製です。

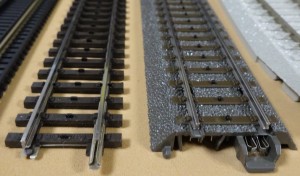

HOゲージ以下の模型線路は、道床と枕木にレールが固定された道床付き線路と、道床無しで枕木だけがレールを固定している線路、レールだけ(日本のショップではほとんど見かけませんが)、という分類で販売されています。1・Gゲージになると、枕木付きレール、レールだけ、枕木だけの市販製品はありますが、道床付きは見たことがありません。

なお、ここではゲージを軌間とし、模型の縮尺はスケールと表現しています。

Nゲージ

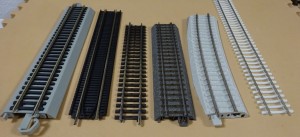

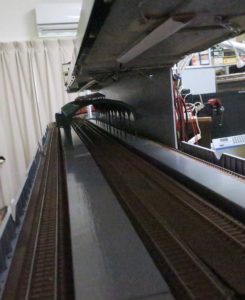

軌間は9 mm(0.354インチ)で、世界的に統一されています。下の写真は手持ちのNゲージの線路で、すべて日本製です。左2つは30年以上前のもので、左端がエーダイ・ナイン(1980年に廃業)、2 つめがTomix(今は形状が変わっている)です。これらは処分せずに残しているだけで、使っていません。右2つは当模型鉄道で使っているKATOの製品です。右端は道床無しで、自由に曲げられるフレキシブル線路で、コルクの道床を敷いて曲線部分に使っています。KATOの線路は海外でも販売されていますが、枕木の色が黒というのは気になるところです。

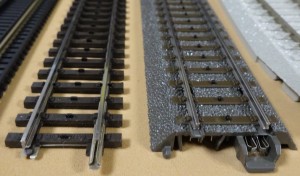

上の写真の右から2番目、KATOの道床付き線路の連結部分です。レール形状は、首の細いところはありますが、頭がやけに縦長で、平底レールの雰囲気はありません。

実物の60kgレールはJIS規格で高さは174mmです。アメリカ、ヨーロッパも同じような規格です。KATOのレールの高さを測ると2mmほどあります。この高さは後述するHOのコード83と同じです。Nゲージの縮尺は1/148~1/160ですから、150倍で高さ30センチの巨大レールということになりますので、気にする人は気にする話題です。

日本のシノハラはNゲージ(フレキシブル)ではコード60と70を出しており、米国のアトラス(ATLAS)にはコード55、65、80の3種類が区分されていますが、いずれも使ったことはありません。また、レールの下部を枕木部分に埋めて、見える高さを低くした線路も海外では市販されているようです。

HOゲージ

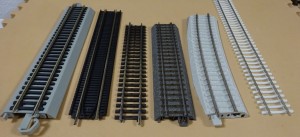

HO(1/87)も日本の16番(1/80)も軌間は同じ(16.5 mm=0.650インチ)です。手持ちのHOゲージの線路は6種類あり、当模型鉄道ではすべてを使っています。まあ、統一感がありませんが、購入の歴史があって、使わないのはもったいないし、色を塗れば違いは目立たないと思うようにしています。

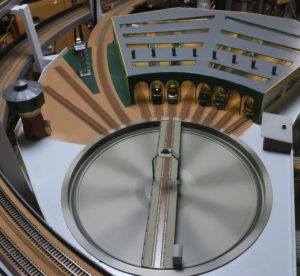

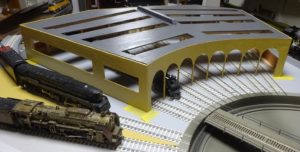

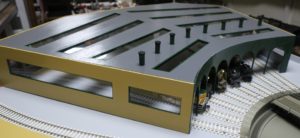

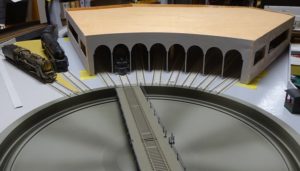

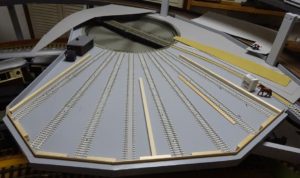

並べてみます。左端がバックマン(Bachmann:香港・米国)の道床付き線路、左から2つめはアトラス (ATLAS:米国)の橋キットに付属の道床無し線路、3つめはメルクリン(Märklin:ドイツ)のKトラックという道床無しの線路、4つめはメルクリンの道床付きCトラック、5つめ(右から2つめ)はエンドウ(日本)の道床付き線路、右端はシノハラ(日本)の道床無しフレキシブル線路(コンクリート枕木仕様)です。フレキシブル線路は扇形庫周辺に使っています。

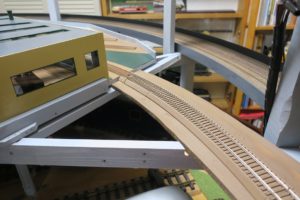

当模型鉄道HO(2階部分)の複線周回レイアウトの曲線部分は外側にメルクリンのCトラック(橋の直線部はKトラック)、内側にエンドウの道床付き(橋の直線部はアトラス)を使っています。

メルクリンの曲線(型番24912)の半径は1,114.6 mm、エンドウの曲線(型番1104「ポイント調整用曲線」)の半径は1,085mmなので、メルクリンを外側にすると少し調整するだけでなんとか複線にすることができます。同一半径の道床付き曲線線路を複線にするのは加工が結構むずかしいし、最初はメルクリンの車両も走らせたかったので、このような配置になりました。

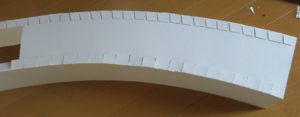

これ以上の曲線半径を作るにはフレキシブル線路を使うしかありませんが、最初に作ったレイアウトが組み立て式で、その路盤を現在の固定式レイアウトにも使ったので、そのまま利用しています。一応、曲線部には道床の外側に1mm弱の厚紙を敷いて、カントを作っていますが、緩和曲線はありません。

模型のレールをよく見ると、レールそのものにもサイズ(高さ)の違いがあります。前に書いたように、実物の60kgレールの高さが174mmとすれば、HO(1/87)なら2mm、16番(1/80)なら2.175mmになります。

模型の線路はコード(code)という単位(インチのパーミル:1,000分の1を1とする単位)で高さが表現されていて、HO用では、コード70(高さ0.070インチ=1.8mm)、コード83(高さ0.083インチ=2.1mm)、コード100(高さ0.100インチ=2.54mm)あたりが市販されています。

これらはアメリカやヨーロッパの鉄道模型愛好家の任意団体によって規格が制定・推奨されて、その規格に基づいて欧米のメーカーは作っていますが、日本にはそういう団体はありません。また、レール製造が中心のシノハラやPeco(英国)以外のメーカーはあまりコードを明示していないようです。

多く使われているのはコード83と100です。HO(1/87)だとコード83、日本の16番(1/80)の幹線だとコード83か100、ローカル線だと83か70でしょうね。でも、このあたりは好みの問題です。本気でスケール感を重視すると、1/80でJRなどの狭軌(1,067mm)では軌間13mmの線路(マイナーですが、シノハラやIMONから市販されています)になるでしょうから、いろいろと大変ですね。

レールの高さで定義されているコードですが、実際には、レールの頭の幅や形状もメーカーによって異なりますし、枕木の幅と高さ、道床のデザイン・質感などを総合すると、見た目はかなり違います。スケール感重視で、繊細な具象的レイアウト・ジオラマを作る方は気にするのでしょうね。

異なった種類の線路をつなぐのは、異種レールをつなぐジョイナーをセットしたり、ヤスリでレールを少し削ってレール上面を合わせるなど、それなりの手当てをしておけば、走行にはまったく問題はありません。当模型鉄道では、道床の仕上がりや幅が違うのは塗装でごまかし、道床の底からレール面までの高さが違う場合は下に厚紙を敷いて調整しています。

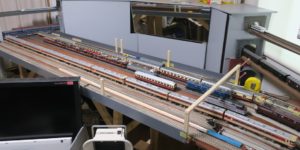

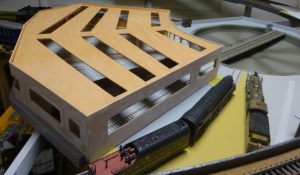

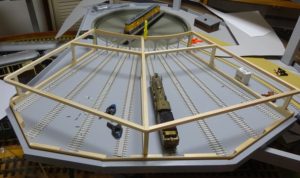

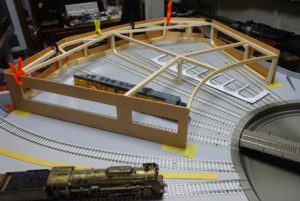

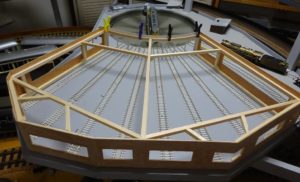

そんなミックス線路状態がよくわかる写真があります。HOのヤードの配置を考えていた頃(2013年)のスナップです。

手前のヤードの切替はバックマンの分岐器(ターンアウト)で、その前後はエンドウです。その先にはメルクリンが続いています。そして、右上に写っている周回複線の外側(メルクリン)と内側(エンドウ)の間に片渡り線を設けています。外側からメルクリンの分岐器、内側からはバックマンの分岐器で連絡させています。

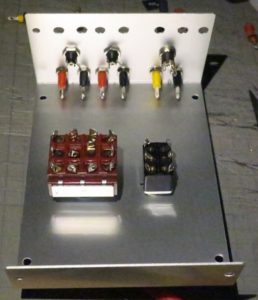

この時期はまだメルクリン車両の走行に執着していて、二線式と三線式をスイッチ回路で実現していました。メルクリン車両は外側のみの走行で、内側に入ることはできませんが、二線式車両は外側に渡って走行できます。もちろん、メルクリン車両と二線式車両を同時に同じ線路上に置くことはできません。

メルクリン車両をあきらめて、すべてを二線式にしたら、自由に分岐器を配置することができました。アメリカのショップでバックマンのDCC組み込み分岐器が格安だったので、すべてバックマンの分岐器になりました。

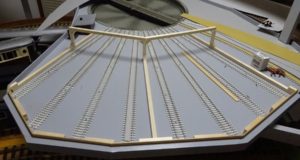

現在のヤード付近です。周回複線には渡り線を廃止(渡り線は駅構内に設置)したし、全体に塗装したので、異なったメーカーの線路の違いはわかりにくくなっていると思います。バックマンの枕木が黒なので、この程度の簡易塗装では無理ですけど。

レール形状の違いを眺めてみます。

メルクリンの連結部分です。道床付き線路Cトラックの連結部分は複雑ですが、カチッとピッタリはまります。これはメルクリンならではの気持ち良さです。お座敷レイアウトなどでの組み立て・分解がとても楽で確実です。レールの頭部分は丸い感じです。レール高は実測2.3mmでした。なお、実測には誤差があるかと思います。念のため。

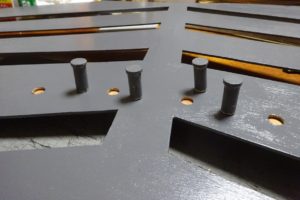

メルクリンの線路独自の特徴として、KトラックにもCトラックにも枕木中央部分に突起があります。メルクリンの線路は左右2本のレールが電気的につながっていて、中央の突起と両側のレールとで給電します。そのため、メルクリンの動力車は台車の底に集電装置が付いていて、線路中央の突起と接触するようになっています。

当模型鉄道では、二線式に対応させるために、2本のレールがつながっている部分(道床の裏側)を切り離して、左右のレールを独立させています。

メルクリンは一時期、枕木・道床が透明プラスチックのCトラックを販売していました。ジオラマ的レイアウト用とは言えず、ディスプレイ・ケース用に使うとオシャレな感じで、色を自由に塗ることもできるし、下から照明を当てて楽しむこともできるようです。もうメルクリンのサイトでの商品検索には出てきませんが、今でも在庫品販売は多いようです。例えば、Märklin 20197(188mmの透明)だと普通のCトラック24188と同じくらい(ドイツのショップで€3前後)です。

次はエンドウの連結部分です。塗装した線路なので汚く見えますが、レールの頭はくっきりと、きれいな平底レールの形状になっています。レール高は実測2.5mmだったので、コード100ですね。

シノハラのフレキシブル・レールです。これもきれいな平底レールの形です。シノハラは海外でも多く使われているようで、コード83と100の2種類を出しています。コード83は実測で2.09mm、コード100は2.48mmでした。

(追記:残念ながらシノハラは廃業となりました。でも、金型を引き継いだIMONがHOのフレキシブル線路を製作・販売することになりました。)

最後はバックマンです。レールの頭が三角おにぎりみたいですね。レール高は実測2.54mmでした。当模型鉄道で、バックマンの線路は分岐器すべてと、その他に少々使っているだけです。

1・Gゲージ

1ゲージとGゲージはどちらも軌間が45mm(1.75インチ)なので、同じ線路で走らせることができます。スケール(縮尺)から言えば、45mmの軌間は実物1,435mm(5フィート8.5インチ)のほぼ1/32で、元来はメルクリンなどの1ゲージのサイズです。

最初に入手したのがLGB(Lehmann-Groß-Bahn:ドイツ)製のGゲージの車両と線路だったので、すべてLGB製ですが、一部、Aristo-Craft(米)製の分岐器を加えたところがあります。

LGBは真鍮製のレールです。

レールの断面です。

さすがに、この縮尺だと、レールは実物に近い形状ですが、全体に太いですね。野外でも使える丈夫な線路です。LGBの縮尺はだいたい1/22.5で、レールはコード332に分類されているようです。実測した高さは8.5mmだったので、1/20くらいですね。

LGBでは直線線路の基本は長さ30cm(型番10000)ですが、長い直線を作る時に便利な60cmの倍サイズ(型番10600)もあります。1.2mの4倍サイズ(型番10610)もあるようですが、購入したことはありません。

札幌時代は長い直線区間のある折りたたみ式レイアウトだったので10600を使っていましたが、直線区間が短くなった現在はすべて30cmにしていて、60cmはしまい込んでいます。

60cmは継ぎ目の「ガタンゴトン」の音が少なくなるのが物足りないと思いましたが、25mの定尺レールの縮尺で考えれば1m以上が必要ですから、60cmでも短いわけです。ロングレールが当たり前の現代では、実際の列車がそれほどの頻度でガタンゴトンと振動すると乗ってられないでしょうね。乗っている場合と眺めている場合、そして実物と模型の関係はいろいろな側面が複雑に絡みあっていて、面白いものです。

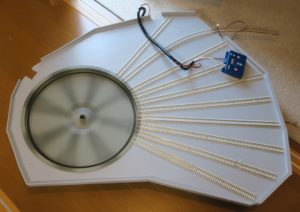

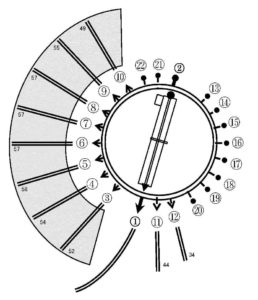

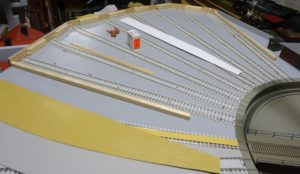

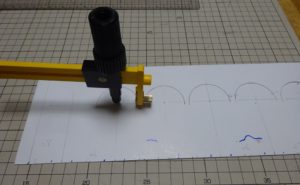

曲線については、基本のR1(半径600mm)からR5(半径2,320mm)まであります。現在の3階建てレイアウトではR3(半径1,198mm)を使っています。Gゲージともなると、フレキシブル線路はありませんので、好みの曲線半径が欲しい場合はレール単体(1.5m)を購入して、ベンダーを使って曲げることになります。枕木は別に販売されています。

上の写真を撮るために出してきた箱には「Ridge Road Station」というなつかしいシールが貼られています。

これはニューヨーク州Holleyにあった大きな独立模型店です。日本でのLGB製品の販売価格があまりに高かったので、Gゲージを始めてからずっとLGB製品の通信販売で利用していました。店頭販売がメインの店で、サイトには買物カゴなどはなく、メールで見積もりを依頼して発注していました。担当者の対応がとても丁寧で、発送も船便・航空便を選ばせてくれました。10600の箱に貼られている当時(2004年頃)の価格シールには、1本あたり価格$9.99、セール価格$7.49となっています。残念ながら、2011年に廃業してしまいました。

縮尺1/32の1ゲージの製品を出しているメルクリンも線路を出していて、1ゲージらしく、すっきりした容姿ですが、そちらは使っていないので詳しいことはわかりません。このあたりはコード250でしょうが、ネット上のフォーラムでは、実測コードは205だと報告されていました。

メルクリンなどの1ゲージ車両を載せると、LGBの線路は少しオーバーサイズの感じですが、走行させていると気になりません。戸外の庭園鉄道として楽しむ人は、ゴミなどの対策としてコード332を使うことが多いようです。