やっとDCCボードと接続する加工作業に入りました。1月16日までの1週間の作業を振り返ります。

サウンド・ボードはESUのLoksoundですが、手持ち最後の1個となったV3.5を使います。LoksoundもV4.0からはスピーカーが低インピーダンス(普通の4~8Ω)になりましたので、小型スピーカーを選ぶのが楽ですが、逆に、これまで苦労して集めていた高インピーダンス(100Ω)のスピーカーが無駄になってしまうのが残念です。

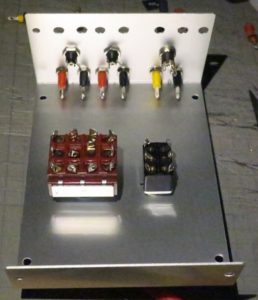

WindowsでLokProgrammerというソフトを立ち上げて、すべての機能が働いているかをチェックします。テスト用ボード(ESU製)にLoksound(左手前)を差し込んでいます。

LokProgrammerのインターフェイスはRS-232Cを使う古いタイプです。現在のインターフェイスはUSBに変わっているようですが、ソフトは同じものです。ソフトは最近V4.5にバージョンアップされて、かなり使いやすくなりました。

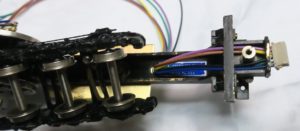

機関車本体とテンダーとのケーブル接続用コネクターを作ります。

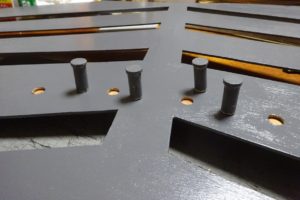

先ずは、コネクター・ピン(幅1mm:帯のように連なっているものを切り取って使います)を工具を使ってケーブルに取り付けます。

このようにケーブルを入れてから、挟んでカシメます。この細かい作業はなかなか慣れず、手間取りますが、意外と失敗は少ないのです。

カシメた結果です。たいてい反ってしまうのですが、何とかなります。

6本をコネクターに差し込んだら出来上がりです。

これがメスのコネクターになり、オスのコネクターを差し込んで(右側)、導通をチェックしてから、ゼリー状の瞬間接着剤で固定します。なお、配線のカラーリングはESUが指定している色とは無関係にやってます。忘れそうなので、メモしておかなければなりません。

右側のオスのコネクターにはケーブルをハンダ付けします。もちろん、メスと同じ色の配線にします。導通をチェックしてから、ここにも接着剤を塗っておきます。

サイズはこんなものです。

機関車本体にはオスのコネクターからの配線となります。

たぶん、台車とは干渉しないと思いますけど、少々ケーブルが太かったようです。

テンダーとの接続テストです。

機関車側のコネクターへの配線は、テンダーに合わせて左右に動かないといけませんが、ちょっと固いようです。細いケーブルで作り直す必要があるかもしれません。

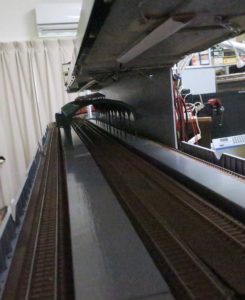

次は、テンダーの裏蓋にスピーカーの穴を開けます。

これは卓上フライス盤ですが、ドリル加工ばかりで、フライス加工(面の切削)をしたことはありません。

一応は線書きをしていますが、結局は移動の回転数でテキトーに2mmの穴を開けました。中心には板パーツがあるので避けましたが、音の抜けは十分のようです。

実は、スピーカーの第一候補はバスレフ式で、以前にSamhongsa (Key Imports) のビッグボーイに取り付けたものでした。1つ残っていました。幅は少し狭いですが、少し長く、少し厚いものです。

実際に取り付けたのは、ESUのスピーカーですが、この2つの違いは、さすがにバスレフ式のほうが低音がよく出るものの、音がまるくなり過ぎます。ESUのほうは低音が出ず、高音がメインになって、シャリシャッリした音になります。ところが、穴を開けてから、2つのスピーカーを取り付けてみて、音を比較したら、ESUの高音が押さえられ、低音が出るようになって、バスレフ式以上の音になりました。ESUスピーカー付属のちゃちな裏箱をはずすと、テンダー全体が密閉式のスピーカーボックスとして、うまく働くようです。

スピーカーをネジ止めしました。

1つのネジには左側レールからの給電端子を取り付けました。

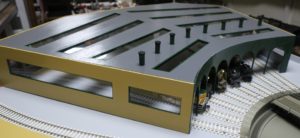

Loksoundをマザーボードに差し込んで使っています。このマザーボードはLoksoundからの配線をコネクターに分けてくれて便利ですが、これは単体で購入したものではありません。

10年くらい前に、アメリカの通販ショップで、Precision Craft Models製品のバーゲン・セールがありました。Loksoundが搭載されたOn30というサイズのレールカー(Gallopping Goose)がLoksound単体よりもずっと安くなっていたので、これ幸いと、5台くらい購入しました。

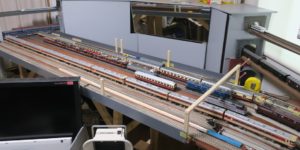

そのレールカーに使われていたのが、このマザーボードなのです。このレールカーは面白いので、1台だけ保管してありますが、他はすべて分解して、パーツにしてしまいました。分解したときの写真です。

このレールカーは2個の大型スピーカーで迫力ある面白いサウンドを出しますが、残念ながら、HOゲージの車両には入らないサイズのスピーカーです。On30というサイズは、レール幅はHOと同じ(16.5mm)ですが、本体のスケールは1/48(HOは1/87)なので、当模型鉄道で走行させると、多くのものにぶつかってしまいます。

今回、残っていたLoksoundはここから取り出したものですし、モーターも使っていますので、脳と心臓を移植したと言えるかもしれません。と言うか、オズの魔法使でTin Woodman(ブリキの木こり)に時計をあげたような気分です。

さて、機関車側の右側レールからの給電箇所としては、モーター固定用の真鍮板にハンダ付けしました。ここからテンダーにケーブル(黒)でつなぎます。

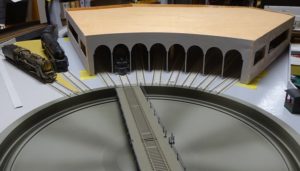

LED以外のケーブルをコネクターでつないで、仮配線してみました。

机上テストをします。結線がOKかを試すためにスローで動かします。面倒なので整備台に載せていません。モーター後部が重いので、ペンチを下に入れて支えています。机の上がゴチャゴチャなのは仕方ありません。

動画です。音は出ません。

走行テストまで、あと1週間くらいでしょうか。