当模型鉄道のHOレイアウトの分岐器(ターンアウト)はすべてバックマン(Bachmann)製です。KATOあたりでもかまわなかったのですが、DCCデコーダー付きの#5で安価だった(2012~13年は円高で、アメリカ通販で定価$80が$35で3000円ほど)という理由で採用しました。日本ではあまり出回っていないようですが、これまでトラブルもなく楽しんできました。

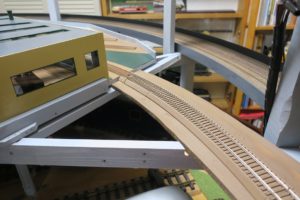

ところが、現在製作中の阪急2800系車両を試走させていると、外周の駅待避線への1つの分岐器で停止してしまいます。他の車両では起こらなかった症状です。

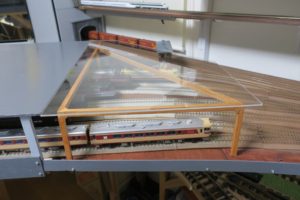

調べてみると、分岐器の一部、フログ(frog:写真の赤で囲んだ場所)と呼ばれる部分に適切に配電されていませんでした。

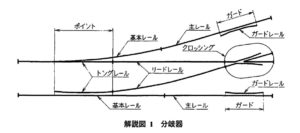

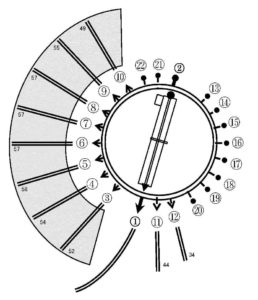

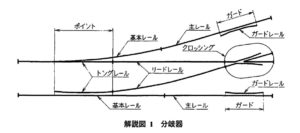

フログは日本(JIS)では「クロッシング」と呼ばれています。轍叉(てっさ)という言葉もあるようです。英語の意味は蛙ですが、その形が両足を伸ばした蛙に似ていることから名付けられたという説があります。フログの先につながる可動線路は、車輪が分岐するために先端が細くなっていて、トングレール(tongue rail:舌状のレール)と呼ばれていますが、これも形状からですね。

分岐器のことを「ポイント」と呼ぶ場合が多いですが、JISの定義では、トングレールのある位置部分のみをポイントと名付けています。英語ではスイッチ(switch)で、ちょうどレールが別れていく箇所です。JISの解説図です。

フログは左右のレールをクロスさせる部分なので、二線式の電動鉄道模型では気になる箇所です。左右のレールが接合していて、そのままでは短絡してしまいますので、模型のフログにはいろいろと工夫があります。フログ部分を前後のレールと切り離して、スイッチ(分岐切替)と連動して配電する方法、接合する線路の尖った部分(ノーズ=クロッシング交点)だけをプラスチックなどで絶縁して、配電しない方法もあります。フログの絶縁部分が短ければ車両への影響はほとんどありません。

阪急2800系に使っている動力車の集電は、1つの台車の片方の車輪2個からです。調べてみると、台車の車輪間隔がフログ部分よりかなり短く、適切に配電されていないフログの上に乗ると集電できない状態になります。フログの両端にはギャップが切られています。

こういう場合は、別の台車の絶縁車輪から集電したり、短いフログであればコンデンサーを入れたりする方法があるようですが、今回はそういう対処は必要ないはずです。バックマンの分岐器フログは金属製で、分岐の方向によってフログへの配電が切り替わる仕組みになっているので、フログへの配電回路の不具合です。

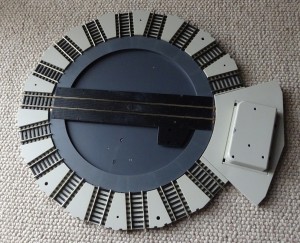

バックマンの分岐器のおさらいです。基本設定はDCC専用の「非選択式」で、分岐の方向にかかわらず、全線に配電されます。フログ部分は金属製ですが、前後の線路から絶縁されていて、分岐の方向によって極性が変わります。

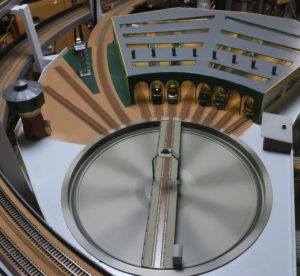

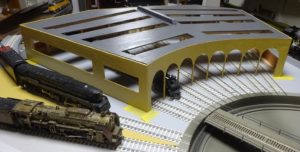

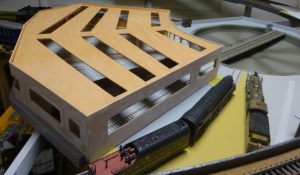

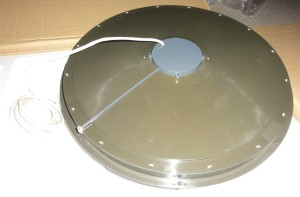

表側の塗装前の写真です。白はアドレスをセットする押しボタン、黄色がフログ、赤がポイントです。以下の3枚の写真は今回修理する分岐器ではありません。

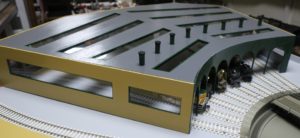

裏側です。

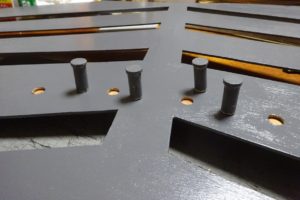

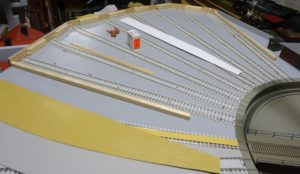

左右にある蓋を開けると、このような仕組みになっています。

左の白の枠がデコーダーで、ここでは裏返しにしています。緑は分岐する主レール同士を結線している箇所で、ここからデコーダーに電源を取っています。白丸はフログにスイッチ配電するためのピンで、この写真ではピンを外しています。赤がソレノイド(電磁石による作動機構)です。水色はソレノイドに応じて動く配電スイッチ回路です。一番右のオレンジ色はトングレールを動かす鋼線です。

デコーダーはソレノイドを動かす必要があるとは言え、写真のように集積度の低いものが入っています。スイッチ部はちょっと複雑な構造で、ヤワな感じではありますが、5年使っていて故障はありませんでした。

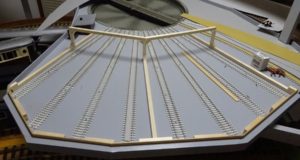

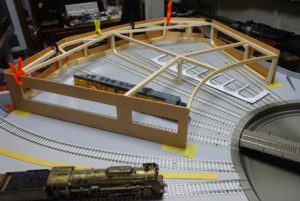

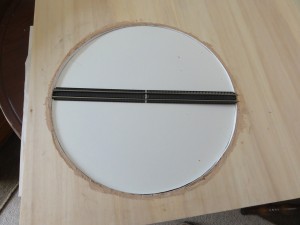

さて、今回の修理です。駅周辺の分岐器(渡り線も)は「非選択式」のままですが、フログへの配線ピンはつないでいます。レイアウトの線路はすべてネジ止めにしていますので、少し先から線路を外して、分岐器を裏向けて、配電スイッチ回路の蓋を開けました。

ソレノイドの先につながった長方形の黒い枠があり、その枠がソレノイドで移動すると、その上にある歯車に連動して黒い棒が左右に移動し、右側に延びた鋼線でトングレールを動かします。同時に、細長い金属が黒い棒に沿って動き、スイッチになってフログの配電を切り替えます。

よく見ると、配電切替スイッチとトングレールとの関係がずれていました。歯車と下の黒枠を動かして、歯車ピンを上から溝に入れました。上の写真と比べると、歯車ピンの位置が異なっています。これで修理完了です。

この分岐器は設置前に裏蓋を外して、このあたりを触ったんでしょうね。ちゃんとチェックせずに取り付けていたようです。他の車両が停止しなかったのは、フログよりも長いスパンで集電しているからでしょう。とってもアナログなスイッチ装置ですが、仕組みがわかると修理も容易です。これでフログに適切な配電ができるようになって、阪急2800系をスローで走らせても停止しなくなりました。

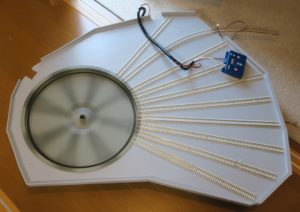

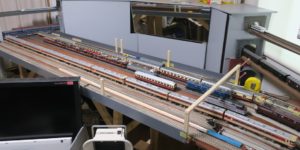

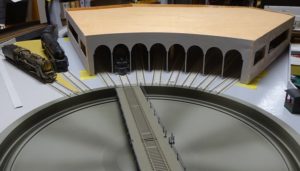

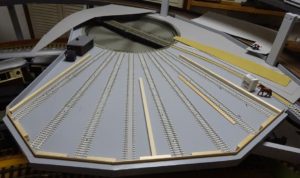

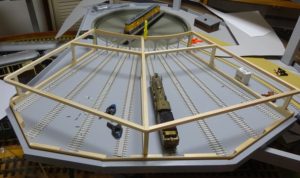

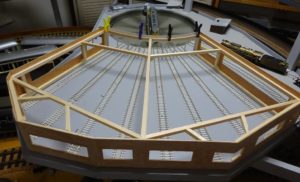

駅周辺は「非選択式」のままにしていますが、ヤードの分岐器はすべて「選択式」に加工しました。ヤード内が非選択式だと、DCC電源を入れると、ヤードに留置している車両すべてに電源が入ります。選択式にしておくと、簡易方式の番線表示が有効ですし、動かすべき車両のみに電源が入る、という好みの選択です。

バックマンの分岐器を分岐方向の選択式に変えるためには、少しだけ配線の加工が必要です。裏側に分岐前のレールと分岐後のレールを接続している配線を切り離して、デコーダーには分岐前のレールから給電し、フログを介さないレールはそのままにして、フログを介するレールはフログと同じ極性を使います。つまり、片側だけをオン・オフすることになります。

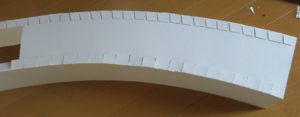

選択式への加工結果です。

選択式にしたヤードの分岐器は本線からの順番で切り替えていくことになります。

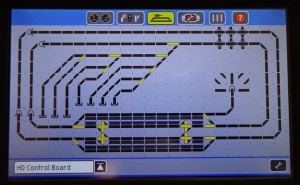

ソレノイド駆動の分岐器は転轍する速度は速く、音はけっこう騒がしいですね。Gゲージの分岐器はもっと大きな音です。ゆっくりした動きのトータス(Tortoise)のスイッチ・マシンも魅力的ですが、当レイアウトではこれくらいの音が出ないと、遠くの分岐器が切り替わったことを確認することはできません。ECoSのスクリーンに出る分岐器のマークを押すと、遠くでパチンと切り替わる音が聞こえるほうがわかりやすいと思っています。

分岐器のスイッチ音です。

DCCアドレスの設定は簡単で、分岐器の表面に出ているボタンを2秒ほど押すと、2回の切り替わり動作があって設定モードになり、コントローラから変更したいアドレスで切り替え信号を送る(ECoSのレイアウト画面で設定した分岐器のマークを押す)と、4~5回の切り替わり動作があって、設定完了です。

これで阪急2800系の製作に戻ることができます。