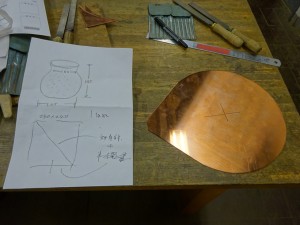

11月6日、けっこう時間がかかりましたが、やっと1本ができあがりました。

今回、椀の部分をどれくらい叩けばいいのかがわからず、いつの間にか叩きすぎになっていました。椀の端を触ると、芋くらいは簡単に切れそうなほど薄くなっています。椀の周りを削り取ることもできますが、先に進みたかったので終えました。

もう一つの問題は、錫引きがやはりむずかしかったことがあります。予定の場所より、かなり上まで錫を載せてしまいました。最初、錫を溶かした鍋に浸けて錫を載せる方法をやらせてもらって、うまく錫が載ったようでした 。ところが、錫の厚いところがあって、それをバーナーで取り除く作業がうまくいきませんでした。結局、2回浸けて、それでもだめで、バーナーで炙りながらの錫引き をやっているうちに、柄の上の方まで錫が載ってしまいました。これはハンドグラインダーで削り取ることも可能ですが、そのままで完成としました。錫引きだけで3時間くらい悪戦苦闘して、1本に延べ4週間かかりました。

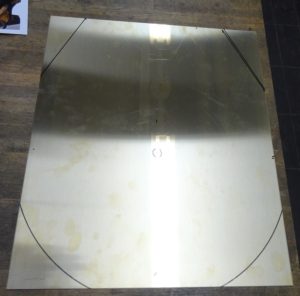

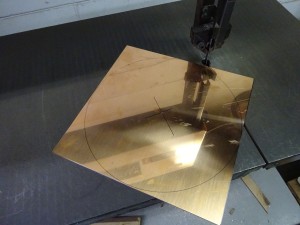

それでも、自分なりの工夫はあります。型紙で、椀から柄になる部分を細くしてみたので、強度を持たせるために、椀から柄の途中までくぼみを入れています。 これは普通の方法ですが、一方で、真ん中あたりから逆のくぼみを軽く入れました。柄を持ったときに手になじんで安定することがわかったからです。

11月13日

1本目で叩きすぎたことを反省しながら、2本目を叩き終えました。1本目と並べた写真です。2本目はまだ錫引きをしていません。

椀の部分を比べると、最初のものが大きいのがわかります。今回のは厚みは十分あり、形もいいような気がします。

11月20日

先週の鍛金作業で少しわかった気になったので、3本目を1時間ほどで叩き上げ、2本の錫引き作業に入りました。

今回は錫の鍋に浸すのではなく、錫の細い棒をバーナーで溶かしながら、布で延ばしていくという基本的な錫引き法です。わりと調子よく錫が載っていき、1時間そこそこで2本の錫引きを終えました。

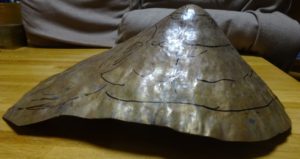

出来上がりを、3本並べました。左から、1本目、2本目、3本目です。

どう見ても、2本目がマシで、3本目は椀部分が歪んでいます。2本目で調子に乗って、3本目を短時間で叩き終えてしまい、形をきちんと整えていなかったことが原因です。

裏側の写真です。

使ってみて、重さのバランスはいいので、実用には問題はないことから、これで3本を完成としましたが、いずれ、1本目と3本目を削って、叩き直すかもしれません。

今回の練習課題は、自分の未熟さを少しだけマシにさせたような満足感は残りました・・・気分だけですけど。教訓は「仕上げまで手を抜かないで丁寧に」であります。

11月27日(追加)

やはり気になったので、1本目、3本目を修正しました。ベルトサンダー、やすりで削ってから錫引きで、3時間かかりました。技術レベルの低さから言えば、せめてこれくらいは時間をかけないといけないようです。1本あたり、鍛金は2時間、削りと磨きは1時間、錫引き30分くらいでしょうか。

左から、1本目、2本目、3本目です。1本目はかなり削って、お椀部分の縁は十分な厚みになりましたが、全体に薄くなるまで叩いているので、サイズは大きめです。ひょっとしたら、これくらいの厚さがいいのかもしれません。でも、スプーンはもう作らないかも。

裏側です。

(完)